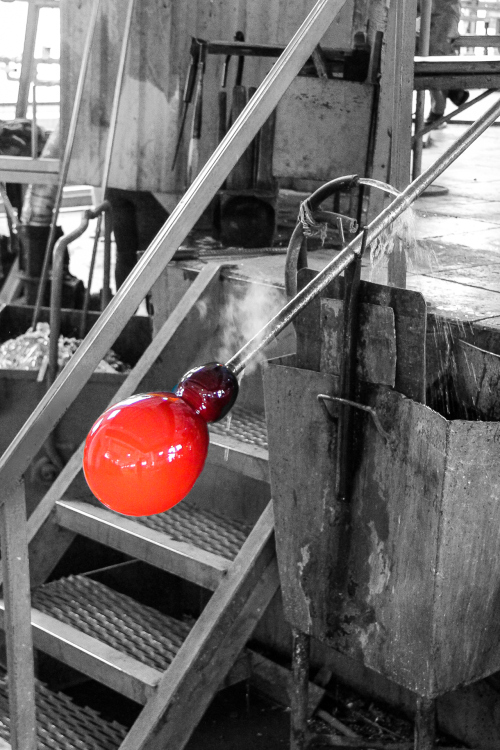

Второй этап. Чтобы процесс изготовления был максимально эффективным у печи работают мастера выдувальщики, наборщики и прессовальщики. Выдувальщики с помощью специальных стеклодувных трубок с резиновой грушей набирают каплю раскалённой стекломассы и с помощью резиновой груши выдувают изделие в форму. У мастера наборщика – наборная трубка. С помощью трубки он набирает из печи необходимое количество стекломассы и приносит её к прессовальщику, который управляет пресс-формой. После того, как изделие выдувается и ему придается необходимая форма, оно поступает в печь на отжиг.

Третий этап. Отжиг необходим для снятия внутренних напряжений заготовки. Без отжига стеклянное изделие может в любой момент в буквальном смысле взорваться, нанести травму или испортить все, что находится поблизости. Причем произойти это может не только от удара или прикосновения рук человека, но даже и без какого-либо внешнего воздействия. В печи для отжига в течение нескольких часов температура понижается (с 700 градусов до 40 градусов). После этого стекло становится термостойким и прочным. Затем с помощью газовой горелки срезается верхняя часть изделия (обычно конусообразная), где была стеклодувная трубка. После изделие проходит первый контроль качества. Проверяют продукцию на наличие больших пузырей, камней, измеряют толщину слоя изделия.

Пятый этап. При нанесения алмазной грани изделие становится матовым, чтобы получить привычную прозрачную грань, его подвергают шлифовке и полировке. Шлифованию подвергается прежде всего край изделия и дно, их проходят специальным абразивным инструментом. Сам рисунок обрабатывают химическим способом - погружением в смесь плавиковой и серной кислот. За счёт этого достигается хорошая, равномерная по всей поверхности "прозрачность", хрустальное изделие начинает преломлять свет, проявляется хорошо знакомый нам металлический блеск с яркими радужными оттенками.

На этом процесс производства считается законченным, изделие тщательно моют и отправляют на упаковку и маркировку